倉庫作業の安全対策|すぐ始められる”貼るだけ”の対策と事故を防ぐ工夫とは?

倉庫作業には転倒やフォークリフトとの接触などの事故リスクが潜んでおり、安全対策を万全にすることが求められます。特に視認性の向上が重要であり、蛍光・蓄光・反射テープなどを導入することで時間や予算をかけずに対策ができます。加えて、中長期的な安全対策も重要です。

本記事では、倉庫作業でよくある事故の事例や、すぐに始められる安全対策、また中長期的に取り組むべき安全対策のポイントを解説します。

高輝度蓄光テープ-エルクライト™.png)

高輝度蓄光テープ-エルクライト™.png)

倉庫作業で実際に起こっている事故と、その背景にあるリスク

倉庫作業では重い荷物や機材を扱ったり、薄暗い通路や濡れた足場で作業をしたりするため、常に危険が潜んでいます。

以下では、よくある倉庫作業中の事故の事例と、事故の発生に伴う企業のリスクについて解説します。

よくある倉庫作業中の事故例

【事例1】出入口の段差で足を取られ転倒、腰を打って長期休業に

ある作業員が、倉庫出入口にある小さな段差に足を取られて転倒し、腰を強打。医師の診断により数か月の休業を余儀なくされました。段差自体は数センチ程度で、日常的に通る場所だったにもかかわらず、わずかな油断が重大な結果を招いてしまったのです。

【事例2】薄暗い通路で作業員がフォークリフトと接触しかけた

フォークリフトが通る通路で照明が十分でなく、歩行していた作業員が接近してきたフォークリフトに気づくのが遅れ、接触寸前で急停止しました。重大事故には至らなかったものの、一歩間違えば命に関わる事態でした。照度不足や視認性の悪さが事故リスクを高めている典型例です。

【事例3】雨天後のスロープで滑って転倒、荷物破損による損害発生

屋外から倉庫内に通じるスロープで、雨上がりの濡れた路面に足を滑らせて転倒。作業員は軽傷で済んだものの、運搬していた商品が破損し、取引先への納品に支障をきたしました。滑りやすい床材や排水の不備が原因であり、企業としても損害賠償を検討する事態に発展しました。

これらの事例は、いずれも環境改善や視認性向上によって防げた可能性があります。

安全対策の遅れが招く企業リスクとは

倉庫内での事故は、単なる個人のミスとして片づけられるものではありません。安全対策を怠ると、以下のように企業全体に影響を及ぼすリスクが生じます。

・労災発生

事故が労働災害と認定されれば、労働基準監督署をはじめ行政からの是正勧告・指導が下る可能性があります。そうなると法令順守体制の甘さが露呈し、企業としての信頼性を損ないます。

・従業員の負傷・休業

負傷者の長期休業が発生すると、その穴を埋めるための人員確保や教育が必要になり、人件費の増加や業務遅延を引き起こします。また、安全対策や再発防止策を講じるまで現場の稼働を停止せざるを得ず、収益に直接的な影響を及ぼします。

・外部への損害(取引先への荷物破損など)

事故によって商品が破損した場合、取引先に損害を与える可能性があります。賠償責任が発生するだけでなく、「この会社は管理が甘い」という印象を与え、信頼関係に亀裂が入ることも考えられます。

また、万が一重大な事故が発生すると、報道やSNS上での拡散などを通じて社会的な注目を浴びることがあり、これにより企業のブランドや信用が大きく傷つくリスクも無視できません。倉庫作業の事故は、必ずしも特殊な状況で起きるわけではなく、誰にでも起こりうるものです。

そのため、まずは「身近な危険」に気づき、小さな対策から着手することが現実的かつ重要です。

すぐに始められる倉庫の安全対策|“貼るだけ”で効果が出る4つの工夫

安全対策には「すぐに着手できるもの」と「中長期で取り組むもの」があります。

本章では、工事不要ですぐに導入でき、コストも抑えられる対策に焦点を当てて解説します。

導入しやすい4つの対策

■ 蛍光テープ|通路・段差・柱など、視認性を高めて事故を防ぐ

蛍光テープは、倉庫内の危険箇所を明示し、効果的に視認性を高めることができるアイテムです。特に暗がりや死角になりやすい場所に貼ることで、事故を未然に防ぐ効果が期待できます。

【活用シーン例】

- パレットの通路境界線の明示

通路と保管エリアの境界を明確にすることで、フォークリフトの走行ルートを視覚的に案内し、接触事故の防止につながります。

- 足元の段差部分への貼付け

つまずきや転倒が起こりやすい段差や傾斜に蛍光テープを貼ることで、作業員の注意を促し、ケガのリスクを低減します。

- 支柱や扉の縁に貼って存在を目立たせる

倉庫内の構造物や可動扉は、作業中に視界に入りにくく、接触事故を起こしがちです。蛍光色のテープで縁取りをすることで、周囲への注意喚起になります。

視認性向上に最適な蛍光テープはこちら

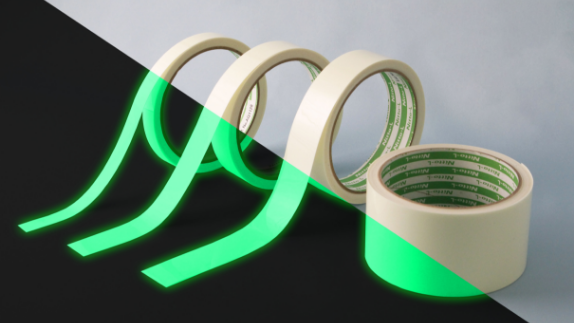

■ 蓄光テープ|停電・夜間作業時の視認性確保に

蓄光テープは、周囲の光を蓄えて暗闇の中で自ら発光するテープです。停電や夜間作業中でも視認性を確保できるため、緊急時の誘導や避難経路表示に効果的です。

【活用シーン例】

- 非常口や避難ルートの足元表示

停電時でもスムーズに避難できるよう、蓄光テープでルートを視覚的に案内します。

- 停電時に動線が分からなくなる倉庫の出入口付近

照明が切れると出入口の位置がわからなくなることがありますが、蓄光テープを用いることで、夜間や停電時にも迷わず移動できるようになります。

- ブレーカー・消火器・避難はしごの位置表示

緊急時にすぐ使用・操作したい設備の周囲に貼ることで、発見までの時間を短縮し、初動対応を円滑にします。

停電時や夜間でも視認性を担保する蓄光テープはこちら

■ 反射テープ|フォークリフトや車両のライトに反応

反射テープは、車両のヘッドライトや懐中電灯などの光を強く反射する特性を持つテープであり、暗所や夕方以降の視認性向上に有効です。特にフォークリフトが頻繁に走行する倉庫では、接触事故のリスク軽減に役立ちます。

【活用シーン例】

- フォークリフトが接近するエリアの周囲表示

反射テープを貼ることで、操縦者や周囲の作業員が危険な範囲を把握しやすくなります。

- 移動式ラックや大型棚の角部への貼付け

棚の角は死角になりがちですが、反射材によって目立たせることで、衝突・接触事故を防ぎます。

- 夜間出入りの多い搬入口周辺

夕方以降や夜間に車両の出入りがある搬入口では、反射テープでエリア全体の視認性を向上させることができます。

様々な用途で利用できる反射テープはこちら

■ 滑り止めテープ|雨天や凍結時でも安定した足元を確保

滑り止めテープは、表面にざらつきのある加工が施されており、滑りやすい環境でもグリップ力を高めて転倒を防止するアイテムです。濡れた床や金属製の階段・スロープに貼り付けると特に効果的です。

【活用シーン例】

- 倉庫の出入口(雨の吹き込みで濡れやすい箇所)

屋外からの雨が吹き込みやすい出入口では、足元が濡れて滑りやすくなります。滑り止めテープで安全性を確保しましょう。

- トラックヤードからのスロープ部

荷下ろしや搬入時に作業員が通るスロープは、特に雨天時に滑りやすく、転倒による荷物の破損も起こり得ます。

- 金属製階段・リフト前の待機スペース

濡れると特に滑りやすくなる金属素材の上にテープを貼ることで、安全な足場を維持できます。

貼るだけで簡単にすべり止め効果が得られる滑り止めテープはこちら

テープを活用した安全対策が効果的な理由

蛍光・蓄光・反射・滑り止めといった各種テープは、簡単に導入できるうえに、多方面で安全性を高める効果をもたらします。

■ 限られた期間・予算でも導入可能

安全対策を講じたくても、予算や時間に制約がある現場は少なくありません。そうした中でも、テープ類なら予算や時間をかけずに大きな効果を得られます。

・工事不要

施工業者を呼ぶ必要がなく、社内スタッフでその場で設置可能。生産ラインや作業工程を止めずに対策が進められます。

・貼るだけで即使用可能

設置に特殊な道具や技術を必要とせず、貼り付けるだけで完了します。準備から運用までのスピード感が魅力です。

・材料費も抑えられる

高価な機器や設備投資とは異なり、数千円〜数万円程度の材料費で導入可能です。費用対効果の高い安全対策といえます。

■ 「目に見える対策」安全対策をしているというメッセージも発信できる

安全対策が浸透しにくい現場では、「何を変えたのか」がわからず行動が変わらないこともよくあります。

テープは視認性が高く、設置後すぐに効果が目に見えるため、以下のようなメッセージを効果的に伝えることが可能です。

・作業者に注意を促す

蛍光や反射など、視認性の高い色や光の効果で、作業者に「気をつけなければ」と意識させることができます。

・危険箇所の意識づけ

段差や死角、滑りやすい場所など、「普段は気づきにくい危険」を明確に可視化できます。

・安全対策をしているというメッセージの可視化

テープが貼られた場所は一目で「対策済み」とわかり、現場全体に「安全への意識がある現場だ」という印象を与えます。これにより、新入社員や来訪者、取引先に対して信頼感を与えられる効果があります。

中長期で取り組むべき倉庫の安全改善ポイント

初期の対策で急場をしのぐだけでなく、継続的・構造的な対策も必要です。

「根本的な事故の起きにくい現場」づくりを目指すために中長期で取り組むべき対策もあります。

短期的な対策と中長期的な対策が必要な理由

倉庫現場では、即時性が求められる場面と、計画的な改善が必要な場面が混在しています。

例えば、ヒヤリ・ハッとした出来事が続き、テープ類を活用してその場ですぐにできる対策は施したものの、根本原因の分析や再発防止にまでは至っていない、といったケースも少なくありません。

短期対策で“すぐに減らせるリスク”を取り除きつつ、中長期対策もあわせて実施することで“根本から事故を起こさない現場”を作っていくことが重要です。

中長期の安全対策で重要な3つの視点

① 動線とゾーニングの見直し

人とフォークリフトが同じ通路を共有するレイアウトとなっている倉庫の場合、接触事故やヒヤリ・ハットのリスクが高まります。例えば、入荷口付近でピッキング中の作業者と、搬送中の車両がすれ違うといった状況は、非常に危険です。

【対策例】

- 通路を人と車両で分けるゾーン設定

物理的な区切りや進入禁止エリアを設けることで、両者の動線を明確に分離し、接触リスクを軽減します。

- 路面標示シートや区画線で視覚的に区別

床面の色分けや標識により、作業者が自分の行動エリアを意識できるようになります。

- レイアウト変更により、交差点や死角をなくす工夫

レイアウトの最適化で見通しを確保し、事前に人・車両の接近に気づける環境づくりが重要です。

② 設備・レイアウトの安全性向上

棚の転倒や通路の障害物、荷崩れなど、物理的な構造が原因の事故も少なくありません。よくある事故例としては、通路に置かれた荷物による転倒、棚を不安定なまま設置していることに起因する倒壊、段差によるキャスター付きの台車の暴走などが挙げられます。

【対策例】

- 棚や荷台の固定や転倒防止器具の設置

地震や接触による転倒リスクを軽減し、安全な保管環境を実現します。

- スロープや床の段差の構造的解消

バリアフリー対応や舗装の均一化により、台車や人が楽に通行できるようにします。

- 見通しの悪い箇所にはミラーや反射材の設置

交差点や曲がり角に設置することで、相互確認がしやすくなり、事故の未然防止につながります。

③ 教育・マニュアルの整備

どれだけ良い設備を整えても、現場で働く人の意識や知識が伴っていなければ事故は防げません。例えば、パートや派遣社員、新人スタッフなど、倉庫に不慣れな作業者は立入禁止エリアや緊急時の避難経路を把握していないことがあり、「知らなかったこと」によって思わぬ事故が発生するリスクがあります。

【対策例】

- 定期的な安全講習・OJTの仕組み化

新人スタッフだけでなく、全従業員を対象にした継続的な安全教育が重要です。

- 視覚資料を用いたマニュアル整備(写真・図解など)

言葉だけでは伝わりにくい作業手順や危険箇所を、図解や写真でわかりやすく伝える工夫を施すと良いでしょう。

- 日常的な声かけや、作業前ミーティングでの注意喚起

「言い続ける」「伝え続ける」文化を現場に根づかせることで、ヒューマンエラーの削減につながります。

倉庫作業の効率化・防災対策は日東エルマテリアルの防災対策ソリューションで

テープを活用した安全対策は、コストや時間に制約のある現場でも始めやすく、効果が目に見えるという点で非常に有効です。また、テープによる即効性のある対策だけでなく、動線や設備・教育等の改善もあわせて行うことで、長期的な安全性を高められます。

現場の実態を把握し、中長期の視点も持ちながら安全対策に取り組みましょう。

日東エルマテリアルでは、安全・衛生・防災対策のためのさまざまなソリューションを提供しています。

作業効率化のための傾向テープ・反射テープ・蓄光テープをはじめとして、保護クッションや路面標示シートなどを提供していますので、ご関心のある方はぜひご覧ください。

日東エルマテリアルの防災対策製品はこちら

お役立ち資料

この資料で分かること

- 蓄光テープを効果的な防災対策にするためのポイント

- 防災対策としての”蓄光テープ”の選定ポイント

- 蓄光テープのユースケース(工場・倉庫・建築現場など)

カタログ資料