工場の安全対策の重要性とは?対策のポイントと事例をご紹介

数多くの機械が稼働する工場には多くの危険が潜んでおり、思わぬ重大事故が発生することが珍しくありません。現場の安全衛生管理者は安全対策を徹底し、事故の発生を可能な限りゼロに近づける努力が必要です。本記事では、工場の安全対策の重要性や安全対策の種類、また対策を進める際の注意点などを解説します。

高輝度蓄光テープ-エルクライト™.png)

高輝度蓄光テープ-エルクライト™.png)

安全対策がなぜ重要か

工場では数多くの機械が稼働しています。機械のほかにも、重量があり大きな資材や、切断や溶接に用いる工具、化学物質、高温の環境など、工場現場にはさまざまな危険があり、従業員は事故を起こさないよう常に細心の注意を払う必要があります。

工場の安全対策が不十分な場合、怪我を伴う事故はもちろん、最悪の場合死亡事故が発生するケースも少なくありません。

厚生労働省によると、令和4年における全産業の死亡者数は774人でした。業種別に見ると、最も多いのが建設業の281人、次いで多いのが製造業で140人となっています。

出典:厚生労働省「令和4年 労働災害発生状況」

安全衛生管理・活動を怠り、労働災害が発生すると、以下のようなさまざまな処罰・負担が発生する可能性があります。

・社会的な信用低下

・損害賠償

・行政処分

・刑事罰

現場で死傷者が出てしまうと、企業は人材を失うだけでなく、該当社員またはその家族から損害賠償を請求される可能性が考えられます。安全対策に不備があると認められた場合には、労働安全衛生法違反により罰則を受けたり、業務上過失致死傷罪により刑事罰を科されたりするケースもあります。

また、「従業員の安全に配慮していない会社」というネガティブなイメージが生まれ、社会的信用を失うことで人材の確保が難しくなったり、取引先からも信頼を失って売上の低下につながったりするケースも少なくありません。

このように、現場での事故をきっかけに事業継続が困難になる可能性も十分にあり得るため、円滑に企業活動を行うためにも安全対策を実施しておくことが不可欠です。

労働安全衛生法とは

労働安全衛生法とは、「職場における労働者の安全と健康を確保」するとともに、「快適な職場環境を形成する」目的で制定された法律です。

また、その手段として「労働災害の防止のための危害防止基準の確立」、「責任体制の明確化」、「自主的活動の促進の措置」など総合的、計画的な安全衛生対策を推進することとされています。

労働安全衛生法では、事業者の責務として、安全衛生管理を進める上で実施しなければならない基本的な事項が定められており、以下が挙げられます。

・事業者は労働者の安全と健康を確保すること

・労働者は労働災害を防止するため必要な事項を守ること

・事業者は安全衛生の管理や推進の中心となる人を決める

・事業者は、設備や作業などにより労働者が危険な目にあわないようにすることや、怪我・病気をすることがないように、防止措置をとる など

工場で事故が起きやすいポイントとその理由

工場現場で事故が発生する原因としては、主に次のようなことが考えられます。

・安全への配慮・対策が不足している

・職場環境が劣悪(工具が整理整頓されていないなど)

・機械のメンテナンス不足・整備不良

・従業員への教育・研修が不十分

・作業員の注意不足(慣れによる慢心など)

具体的には、道具や機器の管理が甘かったり、作業場が整理整頓されていなかったり、作業に慣れてきたことで油断が生じてしまったりすることが事故の原因として挙げられます。対策を徹底してもヒューマンエラーを完全に防げるわけではありませんが、事故を最小限に食い止めるためにはできる限りの対策を行う必要があります。

工場が実施するべき安全対策とその種類

工場で実施すべき安全対策としては以下のものが挙げられます。

・5Sを徹底する

「整理」「整頓」「清掃」「清潔」「しつけ」の5Sを徹底することで、業務を行いやすくなり、事故が起きにくい職場環境に改善できます。

※食品工場では5Sに「洗浄」「殺菌」といった2つの要素が足された7Sが取り入れられています。

5Sの目的は工場の生産効率を向上させることにありますが、7Sが食品製造環境における清潔な状態を保つことが目的であるため、混同しないように注意しましょう。

・KYT(危険予知訓練)を行う

KYTとは、従業員が作業場や業務の中に潜む危険を洗い出し、対処方法を話し合う訓練です。これにより職場での事故を防げる可能性が高まります。

・ヒヤリハットを記録・共有する

事故には至らないものの、その一歩手前の危険な状態を「ヒヤリハット」といいます。ヒヤリハットをしっかりと記録し共有することで、安全性を高めることができます。

・機械・設備の定期的なメンテナンス

機械や設備の故障は思わぬ事故を招くため、メンテナンスを怠らないことが重要です。

・報連相の徹底

「報告」「連絡」「相談」の報連相はどの職場でも必須ですが、工場現場でも独断で業務を進めることで事故が起きるのを防ぐために徹底する必要があります。

・BCPの策定

BCPは、大規模な災害や事故などが発生した際に、事業継続性を確保し速やかに復旧するための計画のことです。BCPを策定し適切に運用することで、万が一事故が起きた際にも被害の規模を抑えることができます。

・防災マニュアルの作成

防災マニュアルを作成しておくことで、災害に伴う事故の発生確率や規模を抑えることができます。マニュアルに基づいた訓練の実施も重要です。

・リスクアセスメント

リスクアセスメントとは、作業場における危険性または有害性を調査し、その結果に基づいて対策を実施することです。リスクアセスメントによって検討された措置は、安全衛生計画に盛り込み、計画的に実施する必要があります。

※参考:厚生労働省「リスクアセスメント実施事例集」

以下の記事では企業の防災対策について解説していますので、あわせてご覧ください。

安全対策を進めるうえでの注意点

安全対策を進めるにあたっては、高齢の労働者と若年の労働者に対して特に配慮する必要があります。

高齢労働者は、若い労働者に比べ身体機能や認知機能が低下している人が多いため、照明を明るくしたり、階段に手すりをつけたり、段差のある場所にわかりやすく目印をつけたりと、安全に作業に従事できる環境を整備することが重要です。

また、柔軟な判断を求められる場合に、高齢労働者は自身の経験や勘に頼ってこれまで行ってきたやり方を変えないケースがよくみられるため、自身の判断によらずルールを徹底することを教育する必要があります。

少子高齢化を背景に、高齢の労働者を多く雇用するのが珍しくなくなっていることからも、高齢労働者への配慮と教育は不可欠です。

また、工場の現場には、期間作業員や契約社員などを中心に若い労働者も多くみられます。現場で働く従業員としてのスキルだけでなく、社会人としての経験に乏しい若手の従業員もいるため、一般的な常識を含めしっかりと教育していく必要があります。

事故が起きてしまった時の対応フロー

会社が安全対策を徹底していたとしても、労働災害が発生してしまう可能性があります。

万が一、作業場で労働災害が発生してしまった場合には、以下のように対応すると良いでしょう。

■労働災害発生時対応フロー(例)

労働災害発生

↓

現場対応

↓

事故状況の把握と原因調査

↓

労働基準監督署への届出

↓

再発防止策の検討と実施

また、もしものときに備えて、以下の事項を整理しておきます。

・避難経路の確認

・応急手当、介護のための設備、道具の置き場所(の確認)

・消防・救急、警察署、労働基準監督署の連絡先、対応担当者

・労働者の家族などの連絡先、労働基準監督署への届け出や労災保険給付申請の方法など

まとめ

工場現場はさまざまな危険が潜んでおり、安全衛生管理および安全対策の徹底は必要不可欠です。

事業者は、事故の発生する原因やリスクを洗い出した上で、従業員の安全・生命を守る義務があります。そのために、ご紹介したような5Sや報連相の徹底、定期的なメンテナンス、BCPや防災マニュアルの策定など、必要な対策を実施する必要があります。

万一の事態に備え、平時からしっかり準備しましょう。

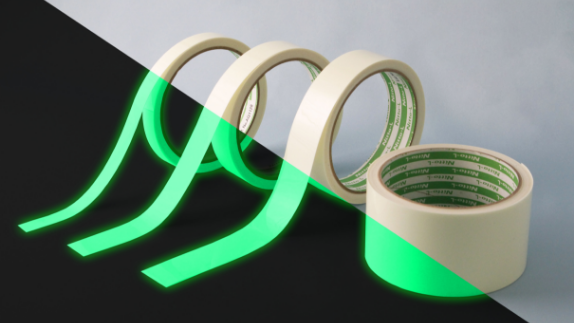

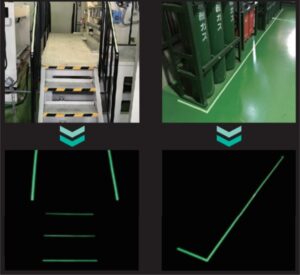

工場現場の安全対策に「高輝度蓄光テープ エルクライト™ シリーズ」

階段や障害物など、危険箇所の明示をすることで事故を防止するのに有効なツールとして「蓄光テープ」があります。

日東エルマテリアルでは、工場、倉庫、商業施設、公共施設の安全・衛生管理ご担当者様向けに、電気に頼らない停電対策「高輝度蓄光テープ エルクライト™シリーズ」をご提供しています。

エルクライト™シリーズは、蛍光灯や太陽光などの光を蓄えて、暗闇で発光することで目印となる防災用途に開発された高輝度蓄光テープです。JIS規格基準の発光輝度を誇り、工場現場の安全性向上に寄与します。

高輝度蓄光テープ エルクライト™シリーズの詳細については、下記のカタログをご覧ください。

▼高輝度蓄光テープ エルクライト™ JB.JC.JD 製品カタログはこちら▼